La

soldadura es un proceso de unión entre metales por la acción del calor,

con o sin aportación de material metálico nuevo, dando continuidad a

los elementos unidos.

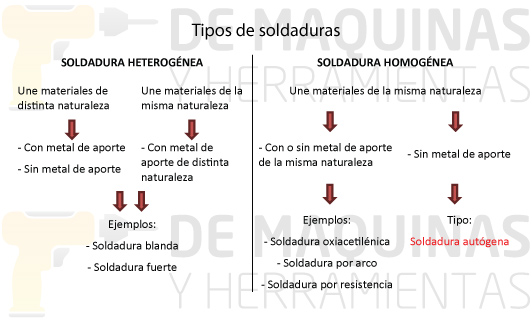

- Clasificación de los métodos de soldeo en función de temperatura, materiales, sistemas de soldeo…

Se pueden

distinguir primeramente los siguientes tipos de soldadura:

-Soldadura

heterogénea.

Se efectúa

entre materiales de distinta naturaleza, con o sin metal de aportación: o entre

metales iguales, pero con distinto metal de aportación. Puede ser blanda o

fuerte.

-Soldadura

homogénea.

Los materiales que se sueldan y el metal de aportación,

si lo hay, son de la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por

arco voltaico o por resistencia), etc. Si no hay metal de aportación, las

soldaduras homogéneas se denominan autógenas. Por soldadura autógena se

entiende aquélla que se realiza sin metal de aportación, de manera que se unen

cuerpos de igual naturaleza por medio de la fusión de los mismos; así, al enfriarse,

forman un todo único.

Etimológicamente,

esta expresión quiere decir «engendrada o efectuada por sí misma».

Tuvo su

origen en Francia hacia la mitad del siglo XIX. Una confusión bastante

extendida, que es importante aclarar, es la de denominar como soldadura autógena

a la oxiacetilénica

-que se estudiará

en un apartado posterior-, que sólo lo será cuando se realice sin metal de aportación.

Soldadura eléctrica

Uso de la electricidad como fuente de energía para la unión metálica.

Soldadura por arco

Estos procesos usan una fuente de alimentación de soldadura para crear y mantener un arco eléctrico entre un electrodo y el material base para derretir los metales en el punto de la soldadura. Pueden usar tanto corriente continua (DC) como alterna (AC), y electrodos consumibles o no consumibles los cuales se encuentran cubiertos por un material llamado revestimiento . A veces, la región de la soldadura es protegida por un cierto tipo de gas inerte o semi inerte, conocido como gas de protección, y el material de relleno a veces es usado también.

Soldeo blando y fuerte

El soldeo blando y fuerte es un proceso en el cuál no se produce la fusión de los metales base, sino únicamente del metal de aportación. Siendo el primer proceso de soldeo utilizado por el hombre, ya en la antigua Sumeria.- El soldeo blando se da a temperaturas inferiores a 450 ºC.

- El soldeo fuerte se da a temperaturas superiores a 450 ºC.

- Y el soldeo fuerte a altas temperaturas se da a temperaturas superiores a 900 ºC.

-En qué consiste la soldadura y de qué características de los materiales depende.

1 Introducción a la soldadura.

Soldadura: la técnica de la soldadura es uno de los procedimientos de unión más utilizados en construcciones mecánicas y metálicas.

Soldar es unir dos o más piezas, de igual o distinta naturaleza de una manera perfecta y estanca.

Esta unión puede ser:

A-Por acción del calor solamente o por acción conjunta de presión y calor.

B-Sin metal de aportación, fundiendo los bordes a unir.

C-Con

metal de aportación (varillas, electrodos, granos, etc.) Este metal

puede ser de la misma composición química o de composición similar, a la

de los metales básicos (piezas a unir).

2 Ventajas

Las ventajas producidas por la soldadura redundaron en un beneficio económico al sustituir a otros medios de unión y de construcción.

Veamos la naturaleza de estas ventajas:

1ª La soldadura a eliminado prácticamente al remachado, fundamentalmente por que reduce en un 25% su peso.

2ª La soldadura a permitido reducir la fabricación de piezas fundidas substituyéndolas por piezas soldadas en acero laminado.

3ª La soldadura

ha permitido unir piezas con espesores tan grandes que hacían imposible

esta unión por otros medios de unión (remaches y tornillos).

4ª Con los modernos sistemas de soldadura

(semiautomático y automático) se ha asegurado el desarrollo de

materiales especiales de alta resistencia al calor, a la corrosión, al

desgaste y a los esfuerzos.

5ª Los productos soldados tienen una apariencia más atractiva que los unidos por tornillos remaches u otros tipos de unión.

6ª Las maquinas y equipos de soldadura en general son más económicos que los de otros medios de construcción.

7ª

La formación de los soldadores especialistas es más rápida que la de

cualquier otro oficio de construcción mecánica o metálica.

3 Principales aplicaciones de la soldadura

Las aplicaciones fundamentales son las siguientes:

1ª- Fabricación de automóviles.

2ª- Fabricación aeronáutica y espacial.

3ª- Fabricación de barriles, calderas y depósitos.

4ª- Fabricación y reparación de puentes y grúas.

5ª- Fabricación de herramientas de corte.

6ª- Fabricación de piezas de maquinas sometidas a grandes esfuerzos.

7ª- Construcción de edificios y muebles metálicos.

8ª- Construcción naval de todo tipo.

-Soldadura SMAW

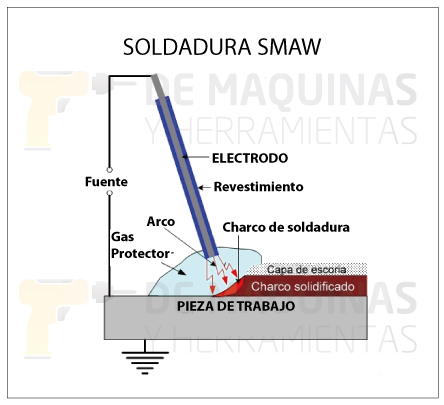

El proceso de soldadura por arco es uno de los más usados y abarca diversas técnicas. Una de esas técnicas es la soldadura por arco con electrodo metálico revestido (SMAW, por sus siglas en inglés), también conocida como soldadura por arco con electrodo recubierto, soldadura de varilla o soldadura manual de arco metálico.

Se trata de una técnica en la cual el calor de soldadura es generado por un arco eléctrico entre la pieza de trabajo (metal base) y un electrodo metálico consumible (metal de aporte) recubierto con materiales químicos en una composición adecuada (fundente). Podemos visualizar el proceso en la siguiente figura:

Todos los elementos que participan en la soldadura SMAW cumplen una función importante. Veamos por qué:

El arco: el comienzo de todo proceso de soldadura por arco es precisamente la formación del arco. Una vez que este se establece, el metal de aporte y el fundente que lo recubre empiezan a consumirse. La fuerza del arco proporciona la acción de excavar el metal base para lograr la penetración deseada. Este proceso continúa a medida que la soldadura se ensancha y el electrodo avanza a lo largo de la pieza de trabajo.

El metal de aporte: al derretirse, forma gotas que se depositan sobre la pieza de trabajo dando lugar al charco de soldadura, que llena el espacio de soldadura y une las piezas en lo que se denomina una junta de soldadura.

El fundente: se derrite junto con el metal de aporte formando un gas y una capa de escoria, que protegen el arco y el charco de soldadura. El fundente limpia la superficie metálica, suministra algunos elementos de aleación a la soldadura, protege el metal fundido contra la oxidación y estabiliza el arco. La escoria se retira después de la solidificación.

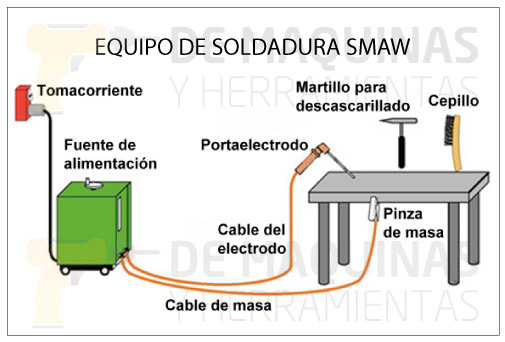

Equipo de soldadura SMAW

Conocido por su simplicidad y facilidad de uso, el equipo para efectuar soldaduras SMAW es el que se muestra en la figura de abajo.Este equipo consta de:

Fuente de alimentación: dependiendo del tipo de electrodo y del tipo y la posición de la pieza de trabajo, la fuente puede ser de corriente continua o corriente alterna. Si es de corriente continua, y nuevamente en función del tipo de electrodo y la naturaleza de la soldadura que se desea obtener, la conexión del electrodo a la fuente se puede efectuar de dos maneras:

- Conexión al terminal negativo: en este caso se habla de un electrodo negativo o polaridad directa (DCEN, por sus siglas en inglés). Se utiliza cuando se desean lograr altas tasas de deposición y una baja penetración.

- Conexión al terminal positivo: en este caso de habla de un electrodo positivo o polaridad inversa (DCEP, por sus siglas en inglés). Se utiliza cuando se desea lograr una penetración profunda.

Cable del electrodo y cable de masa: ambos son una parte importante del circuito de soldadura. Deben ser sumamente flexibles y tener un aislamiento resistente al calor. Las conexiones al portaelectrodo, la pinza de masa y los terminales de la fuente de alimentación deben estar soldadas o perfectamente efectuadas para garantizar una baja resistencia eléctrica. El área de la sección transversal de estos cables debe ser de tamaño suficiente para transportar la corriente de soldadura con un mínimo de caída de voltaje. Cuanto mayor sea la longitud del cable, mayor debe ser su diámetro, a fin de reducir la resistencia y la caída de voltaje.

Pinza de masa: se utiliza para conectar el cable de masa a la pieza de trabajo. Se puede conectar directamente a la pieza, a la mesa o al portapieza. Como parte del circuito de soldadura, la pinza de masa debe ser capaz de transportar la corriente de soldadura sin riesgo de sobrecalentamiento debido a la resistencia eléctrica.

Pasos para efectuar una soldadura SMAW

Una vez que hemos elegido el electrodo revestido a utilizar, que dependerá del tipo y espesor de la pieza de trabajo, así como de la posición de soldadura y las características de la soldadura que deseamos obtener, tenemos que limpiar perfectamente la pieza de trabajo mediante un cepillo de acero, eliminando las partículas de suciedad, grasa, pintura u óxido. Con la pieza limpia y las conexiones correctamente efectuadas, seguimos una serie de pasos, como los que se detallan a continuación.

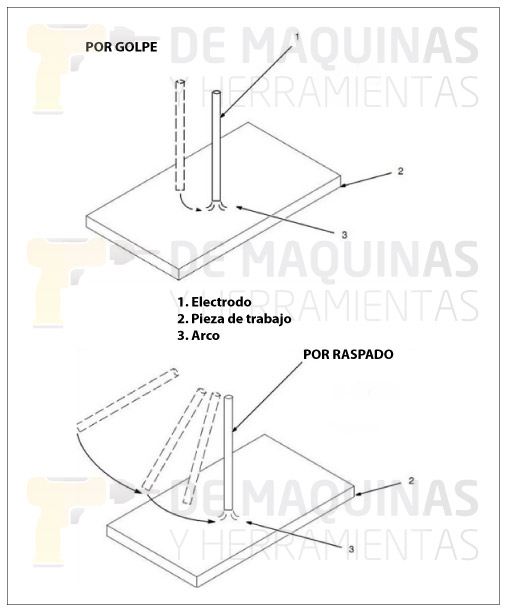

Paso 1. Cebado del arco:

el primer paso para realizar una soldadura SMAW, es la operación de

establecer o encender el arco, conocida como “cebado”. El principio del

cebado se basa en el choque de la punta del electrodo con el metal base o

pieza de trabajo. Este choque se puede realizar de dos maneras, tal

como muestra la figura:

- Por golpe: es decir, golpeando el metal y levantando el electrodo.

- Por raspado: deslizando el electrodo por el metal con una leve inclinación, como si se encendiera un fósforo.

En ambos casos, el arco debe formarse y

permanecer estable. Cuando se logra la estabilidad, ya está cebado y

puede comenzarse con la soldadura.

Paso 2. Para trazar el cordón de soldadura,

dirigimos el electrodo al punto de inicio de la soldadura, tratando de

que la distancia entre el electrodo y la pieza sea constante y de

aproximadamente el diámetro del electrodo. La elección entre cordones

rectos u oscilantes dependerá de las exigencias del procedimiento y del

tipo de cordón:

- Si la separación en la raíz no es muy grande, las primeras pasadas se efectúan generalmente con cordones rectos.

- Si la unión tiene excesiva separación de la raíz, las primeras pasadas deben depositarse dando, además del movimiento oscilante, un pequeño vaivén de avance y retroceso del electrodo, a fin de dar tiempo para que el charco de soldadura se solidifique, lo que evita la caída del material fundido.

Paso 3. La longitud del

arco debe ser siempre lo más constante posible (entre 2 y 4 mm de

longitud, dependiendo del espesor del electrodo) acercando uniformemente

el electrodo, a medida que se va consumiento, hacia la pieza y a lo

largo de la junta en la dirección de soldadura.

Paso 4. Si queremos

reforzar la soldadura, debemos depositar varios cordones paralelos,

separados entre sí por 8-10 mm, luego retirar la escoria y depositar una

nueva pasada entre los cordones.

Paso 5. El avance del

electrodo siempre debe ser uniforme, ya que de esto depende el buen

aspecto y la calidad de la soldadura, así como la distribución uniforme

del calor. Para obtener una buena soldadura es necesario que el arco

esté sucesivamente en contacto a lo largo de la línea de soldadura, ya

que si se desplaza de modo irregular o demasiado rápido se obtendrán

partes porosas con penetración escasa o nula. La penetración depende

también de la intensidad de la corriente empleada: si esta es baja, la

pieza no se calienta lo suficiente; si es demasiado elevada, se forma un

cráter excesivamente grande con riesgo de quemar o perforar la pieza.

Paso 6. Cuando terminamos de soldar o tenemos que reemplazar el electrodo consumido, nunca debemos interrumpir el arco

de manera brusca, ya que se podrían producir defectos en la soldadura.

Existen varias maneras de interrumpir correctamente el arco:

- Acortar el arco de forma rápida y luego desplazar el electrodo lateralmente fuera del cráter. Esta técnica se emplea cuando se va a reemplazar el electrodo ya consumido para continuar la soldadura desde el cráter.

- Detener el movimiento de avance del electrodo, permitir el llenado del cráter y luego retirar el electrodo.

- Dar al electrodo una inclinación contraria a la que llevaba y retroceder unos 10-12 mm, sobre el mismo cordón, antes de interrumpir el arco; de esta forma se rellena el cráter.

Paso 7. Cuando reemplazamos el electrodo debemos observar siempre los siguientes pasos:

- Interrupción del arco

- Descascarillado o remoción de la escoria con un martillo apropiado

- Limpieza con cepillo de acero para permitir la correcta deposición del próximo cordón de soldadura

- Reemplazo del electrodo

- Nueva operación de cebado del arco… y así sucesivamente

Paso 8. De hecho, durante la soldadura debemos tomar medidas de protección personal, tales como:

En este video podemos aprender muchos detalles interesantes del procedimiento para soldar por SMAW:

- Usar indumentaria y calzado adecuados: guantes, botas, delantales y polainas.

- Cuidar los ojos y la cara de la radiación del arco mediante el uso de gafas y caretas para soldar.

- Prevenir descargas eléctricas: asegurarse de trabajar sobre superficies secas y de que tanto el equipo como la aislación funcionen correctamente y las conexiones estén perfectamente realizadas.

Aplicaciones y utilidades de la soldadura SMAW

Por razones de mayor productividad, calidad y rentabilidad, el proceso SMAW se ha ido reemplazando gradualmente. Sin embargo, la capacidad del proceso SMAW para lograr soldaduras en zonas de acceso restringido significa que todavía encuentra un uso considerable en ciertas situaciones y aplicaciones.La construcción pesada, tal como en la industria naval, y la sodadura “en campo” se basan en gran medida en el proceso SMAW. Y aunque dicho proceso encuentra una amplia aplicación para soldar prácticamente todos los aceros y muchas de las aleaciones no ferrosas, se utiliza principalmente para unir aceros, tales como aceros suaves de bajo carbono, aceros de baja aleación, aceros de alta resistencia, aceros templados y revenidos, aceros de alta aleación, aceros inoxidables y diversas fundiciones. El proceso SMAW también se utiliza para unir el níquel y sus aleaciones y, en menor grado, el cobre y sus aleaciones, aunque rara vez se utiliza para soldar aluminio.

Ventajas

- Equipo simple, portátil y de bajo costo

- Aplicable a una amplia variedad de metales, posiciones de soldadura y electrodos

- Posee tasas de deposición del metal relativamente altas

- Adecuada para aplicaciones en exteriores

- El proceso es discontinuo debido a la longitud limitada de los electrodos

- Por tratarse de una soldadura manual, requiere gran pericia por parte del soldador

- La soldadura puede contener inclusiones de escoria

- Los humos dificultan el control del proceso

-Soldadura MIG/MAG

Soldadura MIG/MAG

1. Dirección de la soldadura 2. Tubo de contacto 3. Hilo 4.

Atmósfera de gas protector 5. Baño de fusión 6. Cordón de soldadura 7. Metal de

base.

La soldadura MIG/MAG es un proceso de soldadura por arco bajo gas

protector con electrodo consumible, el arco se produce mediante un electrodo

formado por un hilo continuo y las piezas a unir, quedando este protegido de la

atmósfera circundante por un gas inerte (soldadura MIG) o por un gas activo

(soldadura MAG).La soldadura MIG/MAG es intrínsecamente más productiva que la soldadura MMA donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. El uso de hilos sólidos y tubulares han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%.

La soldadura MIG/MAG es un proceso versátil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones, este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere una gran trabajo manual.

La introducción de hilos tubulares es particularmente favorable para la producción de estructuras pesadas donde se necesita de una gran resistencia de soldadura.

La soldadura por gas inerte de metal (MIG) utiliza un electrodo de metal que sirve como material de relleno para la soldadura y se consume durante la soldadura.

El argón es también el gas primario utilizado en la soldadura MIG, a menudo mezclado con dióxido de carbono.

La soldadura MIG fue desarrollada para metales no ferrosos, pero se puede aplicar al acero.

Ventajas de Soldadura MIG/MAG

Las principales ventajas que ofrece el proceso MIG/MAG son:- Se puede soldar en todas las posiciones

- Ausencia de escoria para retirar

- Buena apariencia o acabado (pocos salpicados)

- Poca formación de gases contaminantes y tóxicos

- Soldadura de buena calidad radiográfica

- Soldadura de espesores desde 0,7 a 6 mm sin preparación de bordes

- Proceso semiautomático o automático (menos dependiente de la habilidad de operador)

- Alta productividad o alta tasa de metal adicionado (principal ventaja)

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido), con una buena calidad.

Procesos de soldadura

Podemos diferenciar tres tipos de procesos de soldadura:Proceso semiautomático

Es la aplicación más común, en la que algunos parámetros previamente ajustados por el soldador, como el voltaje y el amperaje, son regulados de forma automática y constante por el equipo, pero es el operario quien realiza el arrastre de la pistola manualmente. El voltaje, es decir la tensión que ejerce la energía sobre el electrodo y la pieza, resulta determinante en el proceso: a mayor voltaje, mayor es la penetración de la soldadura. Por otro lado, el amperaje (intensidad de la corriente), controla la velocidad de salida del electrodo. Así, con más intensidad crece la velocidad de alimentación del material de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes. Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico, pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice la pistola a una distancia de ± 7 mm sobre la pieza de trabajo.Proceso automático

Al igual que en el proceso semiautomático, en este, la tensión y la intensidad se ajustan previamente a los valores requeridos para cada trabajo y son regulados por el equipo, pero es una boquilla automatizada la que aplica la soldadura. Generalmente, el operario interviene muy poco en el proceso, bien sea para corregir, reajustar los parámetros, mover la pieza o cambiarla de un lugar a otro.Proceso robotizado

Este proceso es utilizado a escala industrial. Todos los parámetros y las coordenadas de localización de la unión que se va a soldar se programan mediante una unidad CNC. En las aplicaciones robotizadas, un brazo mecánico puede soldar toda una pieza, transportarla y realizar los acabados automáticamente, sin necesidad de la intervención del operario.Parámetros

Los parámetros variables de soldadura son los factores que pueden ser ajustados para controlar una soldadura. Para obtener los mejores resultados en el proceso, es necesario conocer el efecto de cada variable sobre las diversas características o propiedades del proceso de soldadura. Algunas de estas variables, a las que denominamos variables preseleccionadas son:

- Diámetro del alambre-electrodo

- Composición química del mismo

- Tipo de gas

- Caudal

- Tensión del arco

- Corriente de soldadura

- Velocidad de avance

- Altura de la boquilla

- ángulo de la boquilla

- Velocidad de alimentación del alambre

- Polaridad

- Tensión de arco

- Velocidad del hilo

- Naturaleza del gas

Polaridad

Lo más normal es que en las máquinas de hoy en día se trabaje con polaridad inversa o positiva (la pieza al negativo y el hilo de soldadura al positivo. En algunos casos concretos en los que se requiera mayor temperatura en la pieza que en el hilo se utilizan la polaridad directa o negativa ya que los electrones siempre van de polo negativo al positivo produciéndose un mayor aumento de temperatura en este último.Tensión de arco

Este parámetro es uno de los más importantes a la hora de transferir el material aportado a la pieza. Se puede regular en la mayoría de máquinas por el operario y nos permite aumentar o disminuir la tensión aplicada en el arco, pero no siempre nos modificará la intensidad de trabajo.Velocidad de hilo

En este tipo de soldadura no es la intensidad la que se regula previamente, sino que es la variación de la velocidad de hilo la que provoca la aparición de diferentes intensidades gracias al fenómeno de la autorregulación.Naturaleza del gas

El tipo de gas utilizado para la soldadura influye sobre la transferencia del material, penetración, la forma del cordón, proyecciones, etc.Transferencia del metal

En la soldadura MIG/MAG podemos encontrar cuatro tipos de transferencia del metal aportado, los cuales dependen directamente de la tensión e intensidad con los que se trabaje.Transferencia por cortocircuito

En este tipo de transferencia es la más utilizada por la aplicacion MAG el material aportado se funde en gotitas entre 50 y 200 por segundo cuando la punta del electrodo toca el metal fundido de soldadura y hace cortocircuito. Se usan corrientes y tensiones bajas, los gases son ricos en dióxido de carbono y los electrodos son de alambre de diámetro pequeño. Debido a sus características de bajo aporte de calor, el método produce pequeñas zonas de soldadura fundida de enfriamiento rápido, que lo hacen ideal para soldar en todas las posiciones. La transferencia de corto circuito es también especialmente adaptable a la soldadura de láminas metálicas con un mínimo de distorsión y para llenar vacíos o partes más ajustadas con una tendencia menor al sobrecalentamiento de la pieza que se está soldando.Con este tipo se sueldan piezas de espesores pequeños ya que la corriente aplicada a esta es baja en comparación con otros.

Transferencia globular

Se usa frecuentemente en la aplicación MAG y algunas veces en MIG, cuando se trabaja con esta transferencia, el hilo se funde en gotas gruesas que pueden llegar a todos los huecos. El metal se transfiere en gotas de gran tamaño y ocurre por gravedad cuando el peso de éstas excede la tensión superficial. Se usan gases ricos en dióxido de carbono y argón, produce altas corrientes que posibilitan mayor penetración de la soldadura y mayores velocidades que las que se alcanzan con la transferencia por corto circuito y spray. También, se producen bastantes salpicaduras y por ello no es recomendable soldar sobrecabeza (tubular), debe ejecutarse en posición horizontal. Las piezas más pesadas se suelen unir por medio de este método.Este tipo de transferencia no se usa en ningún trabajo, pero se puede ver en operaciones de puesta a punto de máquinas.

Transferencia por pulverización axial

Es el método clásico utilizado en la aplicación MIG. El metal de aporte es transportado a alta velocidad en partículas muy finas a través del arco, entre 500 y 2.000 por segundo. La fuerza electromagnética es alta, lo que permite atomizar las gotas desde la punta del electrodo en forma lineal hacia el área de soldadura. Se puede soldar a altas temperaturas, adicionalmente es preciso usar corriente continua y electrodo positivo para garantizar que las gotas se formen y se suelten a razón de centenares por segundo. El gas de protección es argón o una mezcla rica en argón.Este tipo se recomienda para soldaduras en piezas de grandes espesores gracias a su gran penetración en el material.

Transferencia por arco pulsado

En esta nos encontramos con dos corrientes una continua y débil cuyo objetivo es proporcionar al hilo la mínima energía para que se produzca el arco y otra a impulsos producidos a una cierta frecuencia. Cada pulsación hace fundir una gota del mismo diámetro que el hilo desprendiéndola sobre la pieza antes de que el hilo toque a esta. De esta forma se consigue que no se producen las proyecciones que se pueden ver en otros tipos.Con este tipo se produce una ganancia en penetración gracias a la elevada intensidad que se produce durante la pulsación y al mismo tiempo una reducción del consumo de energía.

Productos de aporte

Hilos de soldadura

Los diámetros mas usuales en este tipo de soldadura son 0,8; 1,0; 1,2; 1,6 mm y en algunos casos 2,4 mm. La elección de uno de estos diámetros a la hora de trabajar es muy importante ya que para grandes diámetros se utilizan grandes intensidades y se producen grandes penetraciones, pudiendo producirse perforaciones en la piezas. Por el otro lado para diámetros pequeños se aplican bajas intensidades y se consiguen bajas penetraciones, pudiendo ocurrir que la penetración en la pieza sea demasiado pequeña.El formato estándar del hilo son bobinas de diferentes grandarías. Los hilos suelen ir recubiertos de cobre para que la conductividad del hilo con el tubo de contacto sea buena, además de disminuir los rozamientos y para que no aparezcan oxidaciones. También se utiliza hilo tubular, los cuales van rellenos de polvo metálico o flux.

Gases de protección

En la variante MIG (Metal Inert Gas), el gas de protección es inerte (no actúa activamente en el proceso de la soldadura) siendo muy estable. Por otro lado en la soldadura MAG (Metal Active Gas), el gas de protección se comporta de forma inerte en la contaminación de la soldadura pero por el otro lado interviene termodinámicamente en ella.Soldadura MIG

Dentro de los gases inertes disponibles en Europa el más empleado es el argón y en Estados Unidos, el helio es el que más se utiliza.El argón con altas purezas sólo es utilizado en soldadura de titanio, aluminio, cobre y níquel. Para la soldadura de acero se tiene que aplicar con cantidades inferiores al 5% de mezcla con oxígeno ya que el argón puro produce mordeduras y cordones irregulares. Así se mejora la penetración y ensanchamiento de la parte inferior del cordón.

La utilización de helio produce cordones más anchos y una penetración menos profunda que la producida por el argón.

Soldadura MAG

El CO2 es uno de los gases empleados en este tipo de soldadura. Es un gas inodoro, incoloro y con un sabor picante. Tiene un peso de una vez y media mayor que el aire, además es un gas de carácter oxidante que en elevadas temperaturas se disocia en una reacción en el arco de 2CO2-2CO2+O absorbiendo calor y en la recomposición en la base 2CO2+O cediendo calor.Sus inconvenientes son que produce arcos muy enérgicos, con lo que también se producen un gran número de proyecciones.

Por otro lado es un gas mucho más barato que el argón, capaz de producir penetraciones mucho más profundas y anchas que éste. También se tiene la ventaja que reduce el riesgo de mordeduras y faltas de fusión.

La mezcla de Ar+CO2 se suele utilizar con cantidades de mezcla de entre el 15 y el 25% de CO2. Las ganancias de trabajar con esta mezcla son una mejor visibilidad del baño, un arco más suave, con menores turbulencias, un baño de fusión más frío, un mejor aspecto y presentación del cordón, menos proyecciones y una mejor estabilidad de arco.

El único y mayor inconveniente de la mezcla es de tipo económico, pero por otro lado hay que compararlo con los grandes beneficios que nos aporta, siendo éstos normalmente mayores que el primero.

Constitución equipo de soldadura MIG/MAG

Las máquinas del tipo estándar están formadas por diferentes elementos para poder llevar a cabo la soldadura MIG/MAG.Transformador

La fuente de potencia eléctrica que se encarga de suministrar la suficiente energía para poder fundir el electrodo en la pieza de trabajo. Son de tipo DC (corriente directa) con característica de salida de Voltaje Constante (CV). Tiene la función de reducir la tensión alterna de la red de consumo a otra apta para la soldadura. Principalmente un transformador está formado de un núcleo constituido por chapas magnéticas apiladas en cuyas columnas se devanan dos bobinas. En la primera de ellas consta del circuito primario formado por un número de espiras superior a la segunda y con una sección inferior a esta. En la segunda se forma el circuito secundario, formado por lo cual con un menor número de espiras y mayor sección.Rectificador

Este elemento convierte la tensión alterna en continua, la cual es muy necesaria para poder realizar la soldadura MIG/MAG.El rectificador está constituido de semiconductores de potencia (diodos de silicio), normalmente colocados sobre aletas con el objetivo de aumentar su refrigeración.

Inductancia

La misión de la inductancia es el aislamiento de la corriente de soldadura, lo que produce una mayor estabilidad de la soldadura. Si la máquina está equipada por una inductancia de valor inductivo elevado, esta también estará dotada de un sistema que elimine este efecto durante el cebado del arco, ya que si al efectuar el cebado se tiene una gran inductancia el arco no se llegaría a producir. Este elemento está formado por un núcleo en el que están arrolladas algunas espiras por las que circula la corriente continua de la soldadura.Unidad alimentadora de hilo

Esta unidad hace el avance a velocidad constante del hilo necesario para realizar la soldadura mediante un motor, generalmente de corriente continua.La velocidad se puede regular entre unos valores que van de 0 a 25 m/min. Esta regulación se puede conseguir normalmente mediante un control eléctrico que actúa sobre un motor de alimentación.

El sistema de arrastre está constituido por uno o dos rodillos de arrastre que trabajan contra otros rodillos de presión. El rodillo de presión debe estar ajustado correctamente, ya que una presión excesiva puede producir aplastamientos en el hilo, haciendo que no se deslice bien. Por lo contrario, cuando no hay suficiente presión sobre el hilo se puede producir una alimentación a velocidades irregulares.

Circuito de gas protector

La salida de la botella va equipada con un manorreductor-caudalímetro que permite la regulación por el operario para proporcionar el caudal necesario sobre la soldadura, además se puede ver la presión de la botella y el caudal que estamos utilizando.El paso de gas hacia la soldadura es producido por una válvula accionada eléctricamente mediante un pulsador equipado sobre la antorcha.

Como norma estándar debe utilizarse un caudal en l/m diez veces mayor que el diámetro del hilo.

Antorcha de soldadura

Mediante este elemento se conduce el hilo, se acciona la corriente eléctrica y se acciona el gas protector a la zona del arco de soldadura.Todos de conductos van recubiertos por una tubería de goma y todo el conjunto forma la manguera que conecta la máquina con la pistola.En la punta de la antorcha va montada una buza exterior que canaliza el gas hasta la zona de soldadura, en el interior se encuentra un tubo de contacto que proporciona al hilo la corriente necesaria para realizar el arco de soldadura. Este tubo de contacto tiene su orificio interior calibrado para cada diámetro de hilo.

La distancia entre la punta del tubo de contacto hasta el arco es controlada por el operario, pero la longitud del arco es controlada automáticamente por los parámetros regulados en la máquina.

Tubo de contacto

Factor de marcha

Los equipos de soldadura están diseñados para trabajar a una intensidad nominal de forma continua. Las máquinas al cabo de un tiempo de trabajo tienen que estabilizar la temperatura de sus componentes a la intensidad nominal de trabajo, pero en la soldadura MIG/MAG estándar no es posible trabajar de forma continua, ya que existen tiempos de preparación, cambios de hilo, de botellas de gas, de descansos del operario, etc. A causa de no poder trabajar de forma continua, las temperaturas disminuyen gracias a los espacios de tiempo que no se está trabajando, por lo que se hace necesario hablar del factor de marcha.El factor de marcha es el cociente entre el tiempo de soldeo y el tiempo total de trabajo. En los paros de la soldara se enfrían los componentes del equipo, estabilizándose la temperatura de estos en un pequeño rango de valores, inferiores a su temperatura máxima de trabajo.

Este es uno de los procedimientos de soldadura fuerte más utilizados. Es muy utilizado en volúmenes de producción pequeños o en operaciones especializadas. Hay varias clases de soldadura por soplete, manual, semiautomática y automática.

En la soldadura manual el operario se encarga de manejar el soplete y de colocar las piezas para su unión así como el material fundente. Se utiliza en procesos de bajo volumen o en los que una máquina operaría con dificultades. Su principal inconveniente radica en la habilidad del operario para realizar la soldadura.

La soldadura automática se caracteriza por eliminar casi por completo la necesidad de mano de obra humana para la realización de la soldadura, salvo para cargar y descargar las piezas de unión. Se usa para altos niveles de producción y para conseguir acabados mejores.

La soldadura semiautomática es una mezcla de la manual y la automática. En este tipo de soldadura es la máquina la que maneja el soplete mientras que el operario coloca los elementos a unir el fundente. Este proceso tiene como ventajas la reducción de la mano de obra y el hecho de que no es influyente la habilidad del operario para soldar.

La soldadura oxiacetilénica es un tipo de soldadura autógena. Se puede efectuar como soldadura homogénea o como soldadura heterogénea, dependiendo de si el material de aportación es o no del mismo tipo que el de base, o sin aporte de material como soldadura autógena.

Se usa un soplete que utiliza oxígeno como comburente y acetileno como combustible. Se produce una delgada llama color celeste, que puede llegar a una temperatura aproximada de 3500 °C.

Se puede soldar cobre, acero, aluminio, latón, etc.

Muchas veces los términos soldadura autógena y soldadura oxiacetilénica se consideran sinónimos y se usan indistintamente. En realidad, esto es un error, ya que ambas denominaciones no describen procesos exactamente idénticos.

Veamos por qué.

La soldadura es una disciplina que involucra múltiples clasificaciones y de allí surgen los diversos tipos de soldadura que mencionamos previamente en este blog.

Sin embargo, si tenemos en cuenta las características en que se basa la soldadura podemos establecer una clasificación básica en dos grandes grupos:

- Soldadura heterogénea

- Soldadura homogénea

De acuerdo con la información de la tabla anterior, la soldadura autógena es simplemente un tipo de soldadura homogénea que se realiza sin metal de aporte.

Vale decir que cualquier proceso de soldadura que se realice sobre metales iguales (metal base) por medio de la fusión de los mismos sin emplear metal o varilla de aporte y que al enfriarse formen un trazo continuo de metal recibe el nombre general de soldadura autógena.

A fin de aclarar la confusión que planteábamos al principio, podemos apreciar que la soldadura oxiacetilénica sólo puede considerarse autógena si se realiza en ausencia de metal de aporte.

Hecha la aclaración, a continuación vamos a describir brevemente el proceso de soldadura oxiacetilénica sin metal de aporte, que es el tipo más difundido de soldadura autógena y que, por lo tanto, de ahora en más denominaremos simplemente autógena.

El fundamento de la soldadura autógena consiste en unir metales iguales fundiéndolos con el calor de una llama producida por la combustión de una mezcla de gases que se genera y proyecta a través de un soplete. Por lo común estos gases son oxígeno (comburente) y acetileno (combustible), aunque también pueden ser oxígeno y propano u otros.

Equipo utilizado

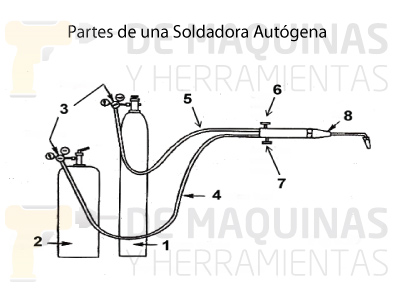

El equipo básico de la soldadura autógena es el que describe la siguiente figura.Veamos sus partes:

1 – Cilindro de oxígeno: su capacidad varía de 60 a 300 pies cúbicos, con presiones de hasta 2.400 psi.

2 – Cilindro de acetileno: contiene material poroso saturado con acetona. Como el acetileno libre no puede comprimirse en forma segura a más de 15 psi, se encuentra disuelto en acetona, que lo mantiene estable y permite una presión de 250 psi.

3 – Reguladores de presión: mantienen la presión constante de los gases, asegurando un volumen estable e igual calidad de la llama. La mayoría de los reguladores son de dos graduaciones y tienen dos medidores: uno indica la presión en el cilindro y el otro la presión que ingresa en la manguera.

4 y 5 – Mangueras: aunque la figura las muestra separadas, pueden estar unidas o encintadas para evitar que se enreden. Tienen distintos colores, siendo verde o azul para oxígeno y roja o naranja para acetileno. Los conectores para oxígeno tienen las roscas hacia la derecha y los del acetileno hacia la izquierda.

6 y 7 – Válvulas de control: son del tipo aguja con tornillo de mariposa y controlan el caudal de los gases que ingresan en la cámara mezcladora.

8 – Soplete: es el elemento que efectúa la mezcla de gases. Puede ser de alta presión, en el que la presión de ambos gases es la misma, o de baja presión, en el que el oxígeno tiene una presión mayor que el acetileno.

Examinemos el soplete con más detalle.

Las partes principales del soplete son: las válvulas de apertura y cierre, la cámara mezcladora y la boquilla.

Las boquillas son piezas desmontables y de diferentes tipos y tamaños, ya que al soldar diferentes espesores de material es necesario un suministro de calor correspondiente de la llama oxiacetilénica. Se suelen fabricar de aleaciones de cobre y las medidas se determinan por el diámetro del agujero de orificio en su extremo. El equipo normal tiene tres o más boquillas. Una boquilla demasiado pequeña demorará excesivamente o hace imposible la fusión del metal base. Una boquilla demasiado grande puede tener como resultado la quemadura del metal base.

Tipos de llama

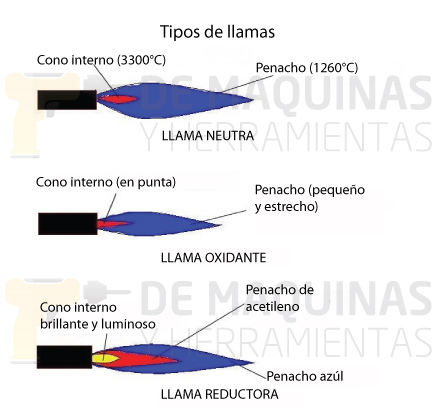

De la boquilla sale una llama, la llamada llama oxiacetilénica, en la que se distinguen zonas claramente diferenciadas. Dependiendo de la proporción gaseosa, existen tres tipos de llamas, como vemos en la siguiente figura.Llama neutra: es la más utilizada, ya que es la que se logra cuando se suministra suficiente oxígeno para realizar la combustión de todo el acetileno presente. Es, además, la más aconsejable para conservar las propiedades del material. Se usa para soldar hierro fundido, acero maleable, acero suave, bronce, acero inoxidable y acero al cromo con 12%.

Llama oxidante: la proporción de oxígeno en la mezcla es mayor que la de acetileno. Se reconoce por su cono interno y penacho más cortos, así como por su sonido más agudo. Se usa para latón con grandes porcentajes de zinc y aleaciones de bronce.

Llama reductora: con exceso de acetileno, se reconoce por una zona intermedia reductora (penacho de acetileno) que aparece entre el cono y el penacho azul. Se utiliza solamente en casos particulares para soldar aceros al carbono, aceros fundidos y sus aleaciones, aluminio fundido y aceros especiales.

Pasos para soldar

Una vez que tenemos el equipo listo y hemos seleccionado la boquilla adecuada para el espesor de materiales que deseamos soldar, debemos seguir una serie de pasos para efectuar soldaduras correctas y en condiciones de seguridad. El orden de estos pasos es el siguiente:- Conectamos los reguladores a los cilindros de gas.

- Conectamos las mangueras al soplete y a los reguladores.

- Montamos la boquilla adecuada mediante ajuste manual.

- Regulamos la presión de trabajo mediante la apertura de las llaves de los cilindros y accionando las manijas de regulación.

- Encendemos el soplete. Para ello, abrimos el acetileno con un ¼ de giro de la válvula del soplete, encendemos y abrimos lentamente el oxigeno.

- Efectuamos la soldadura correspondiente, empleando la técnica que mejor se adapte a nuestros requisitos y al metal base.

- Apagamos el soplete cerrando primero el acetileno y luego el oxígeno.

- Cerramos las llaves de los cilindros.

Generalidades

Las ventajas de la soldadura autógena son la de reunir un equipo portátil y económico, de poder emplearse en las cuatro posiciones de soldadura (plana, vertical, horizontal y sobre cabeza) y de soldar todo tipo de metales de poco espesor, tanto ferrosos como no ferrosos. Sus principales desventajas residen en que es antieconómica para soldar espesores gruesos y posee baja productividad y difícil automatización. Además, la gran concentración de calor produce deformaciones y el proceso en sí introduce un gran número de impurezas en el charco de soldadura.Por estas razones, la soldadura autógena está perdiendo terreno frente a la soldadura por arco. Sin embargo, aún se emplea con frecuencia en el área de manutención, reparación, soldadura de cañerías de diámetro pequeño y manufacturas livianas.

-Soldadura TIG

La soldadura

TIG (del inglés tungsten inert gas) o soldadura GTAW (del

inglés gas tungsten arc welding), se caracteriza por el empleo de un

electrodo permanente de tungsteno, aleado a veces

con torio o circonio en porcentajes no superiores a un 2%.

Dada la elevada resistencia a la temperatura del tungsteno (funde a

3410 °C), acompañada de la protección del gas, la punta del electrodo

apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección

del arco en esta soldadura son el argón y el helio,

o mezclas de ambos.

La gran

ventaja de este método de soldadura es, básicamente, la obtención de cordones

más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya

que el gas protector impide el contacto entre el oxígeno de la atmósfera y el

baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales

ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las

deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la

soldadura por arco en atmósfera inerte es la que permite obtener soldaduras

limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad

del gas que rodea al arco transparente permite al soldador ver claramente lo

que está haciendo en todo momento, lo que repercute favorablemente en la

calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado

superficial, que puede mejorarse con sencillas operaciones de acabado, lo que

incide favorablemente en los costes de producción. Además, la deformación que

se produce en las inmediaciones del cordón de soldadura es menor.

Como

inconvenientes está la necesidad de proporcionar un flujo continuo de gas, con

la subsiguiente instalación de tuberías, bombonas, etc., y el encarecimiento

que supone. Además, este método de soldadura requiere una mano de obra muy

especializada, lo que también aumenta los costes. Por tanto, no es uno de los

métodos más utilizados sino que se reserva para uniones con necesidades especiales

de acabado superficial y precisión.

Índice

- 1 Información general

- 2 Características y ventajas del sistema TIG

- 3 Véase también

- 4 Enlaces externos

Información general

Hoy en día

se está generalizando el uso de la soldadura TIG sobre todo en aceros

inoxidables y especiales ya que a pesar del mayor coste de ésta soldadura,

debido al acabado obtenido. En nuestros días, las exigencias tecnológicas en

cuanto a calidad y confiabilidad de las uniones soldadas, obligan a adoptar

nuevos sistemas, destacándose entre ellos la soldadura al Arco con Electrodo de

Tungsteno y Protección Gaseosa (TIG).

El sistema

TIG es un sistema de soldadura al arco con protección gaseosa, que utiliza el

intenso calor de un arco eléctrico generado entre un electrodo de tungsteno no

consumible y la pieza a soldar, donde puede o no utilizarse metal de aporte.

Se utiliza

gas de protección cuyo objetivo es desplazar el aire, para eliminar la

posibilidad de contaminación de la soldadura por el oxígeno y nitrógeno

presente en la atmósfera

La

característica más importante que ofrece este sistema es entregar alta calidad

de soldadura en todos los metales, incluyendo aquellos difíciles de soldar,

como también para soldar metales de espesores delgados y para depositar

cordones de raíz en unión de cañerías.

Las

soldaduras hechas con sistema TIG son más fuertes, más resistentes a la corrosión

y más dúctiles que las realizadas con electrodos convencionales. Cuando se

necesita alta calidad y mayores requerimientos de terminación, es necesario

utilizar el sistema TIG para lograr soldaduras homogéneas, de buena apariencia

y con un acabado completamente liso.

Características y ventajas del sistema TIG

- No se requiere de fundente y no hay necesidad de limpieza posterior en la soldadura.

- No hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a través del arco.

- Brinda soldaduras de alta calidad en todas las posiciones, sin distorsión.

- Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es claramente visible.

- El sistema puede ser automatizado, controlando mecánicamente la pistola y/o el metal de aporte.

Equipo

El equipo

para sistema TIG consta básicamente de:

- Fuente de poder.

- Máscara.

- Unidad de alta frecuencia.

- Antorcha.

- Suministro gas de protección.

- Suministro agua de enfriamiento.

La antorcha

asegura el electrodo de tungsteno que conduce la corriente, el que está rodeado

por una boquilla de cerámica que hace fluir concéntricamente el gas protector.

La antorcha

normalmente se refrigera por aire. Para intensidades de corriente superiores a

200 amperios se utiliza refrigeración por agua, para

evitar recalentamiento del mango.

Beneficios

- Adecuada para soldaduras de responsabilidad (pase de raíz).

- El proceso puede ser mecanizado o robotizado.

- Facilita la soldadura en lugares de difícil acceso.

- Ofrece alta calidad y precisión.

- Óptimas resistencias mecánicas de la articulación soldada.

- Poca generación de humo.

- Soldaduras claras, brillantes y con óptimo acabado, sin usar flujo de limpieza, prescindiendo de acabado final y reduciendo costos de fabricación.

- Soldadura en todas las posiciones.

- Versatilidad: suelda prácticamente todos los metales industrialmente utilizados.

Aplicaciones típicas

- Soldeo de la primera pasada de tuberías de aceros aleados, aceros inoxidables y aleaciones de Níquel.

- Soldeo de equipos de Al, Ti y aleaciones de Ni.

- Soldeo de tubos a la placa de los intercambiadores de calor

- Soldeo interno de reactores de urea en acero inoxidable y Ti.

-Soldadura por puntos de resistencias

La soldadura

por puntos es un

método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de

las piezas a soldar por corriente eléctrica

a temperaturas próximas a la fusión y se ejerce una presión entre las mismas.

Generalmente se destina a la soldadura de chapas

o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

El soldeo

por puntos es el más dificil y complicado de los procedimientos de soldadura por

resistencia. Los materiales bases se deben disponer solapados entre electrodos, que se encargan de aplicar

secuencialmente la presión y la corriente correspondiente al ciclo produciendo

uno o varios puntos de soldadura.

Características del proceso

Esquema

soldadura por puntos

Es un tipo de soldadura que se cataloga por soldadura sin fusión del metal base a soldar, se considera un proceso en el cual los electrodos utilizados no son consumibles, además no se necesita material de aporte para que se produzca la unión entre las dos piezas, se considera un tipo de soldadura rápida, limpia y fuerte.

El material

utilizado de los electrodos es una aleación de cobre con Cd, Cr, Be, W con

objeto de que presente una baja resistencia y una elevada oposición a la

deformación bajo una presión estando su dureza comprendida entre 130 y 160 HB.

También este

tipo de soldadura necesita de un transformador donde la bobina secundaria

suministra un voltaje a los electrodos de 1V a 10V y una gran corriente, debido

a que generalmente la resistencia de las piezas a soldar es muy baja por tanto

la corriente que debe pasar por la zona a soldar debe de ser del orden de los

500 amperios.

Proceso de soldadura

El principio

de funcionamiento de este proceso consiste en hacer pasar una corriente

eléctrica de gran intensidad a través de los metales que se van a unir. Como en

la unión de los mismos la resistencia es mayor que en el resto de sus cuerpos,

se genera el aumento de la temperatura en juntura, Efecto Joule (Q = I^2 R t).

Donde:

|

Aprovechando

esta energía y con una determinada presión se logra la unión. Solamente se

obtienen soldaduras uniformes si las chapas a soldar están limpias, los óxidos

superficiales son causa de variaciones en el tamaño y resistencia de los puntos

de soldadura. Esto es especialmente cierto en el aluminio. La presencia de óxidos o suciedad puede

aumentar diez veces o más la resistencia total entre los puntos de los

electrodos.

La soldadura

por resistencia es aplicable a casi todos los metales, excepto, zinc y plomo.

Junto con la soldadura

MIG-MAG son los dos procesos de soldadura en los cuales existe un

mayor nivel de automatización robotizada.

Parámetros a considerar

Para este

tipo de soldadura se deben de tener en cuenta varios parámetros regulables:

1.

Intensidad-tiempo de soldadura

2.

Resistencia eléctrica de la unión

3. Presión

de apriete

4. Geometría

de los electrodos

La intensidad es

el factor más influyente en el calentamiento final. Para una soldadura rápida

se necesita más intensidad y menos tiempo y viceversa. El parámetro

correspondiente a la resistencia eléctrica

de la unión, es un parámetro a tener en cuenta pues influye directamente en la

cantidad de calor generado en la soldadura. A mayor conductividad

eléctrica menor resistencia al paso de la corriente (Aumento de la

intensidad). Los factores que influyen en la resistencia eléctrica son:

|

Al inicio de

la soldadura la presión debe de ser baja, con una resistencia de contacto

elevada y calentamiento inicial con intensidad moderada. Esta presión debe de

ser suficiente para que las chapas a unir tengan un contacto adecuado y se

acoplen entre si. Iniciada la fusión del punto de la resistencia de contacto es

la zona delimitada por los electrodos, la presión debe de ser alta para

expulsar los gases incluidos y llevar la forja del punto.

Las

presiones excesivamente bajas son consecuencia de una forja

deficiente además de altas resistencias de contacto produciendo salpicaduras,

proyecciones, cráteres y pegaduras. Por el contrario, una presión excesivamente

alta puede producir una expulsión del metal fundido y una disminución de la

resistencia, además de esto también puede producir, una baja resistencia de contacto,

huellas profundas en la chapa, partículas de material del electrodo

desprendidas y una deformación plástica de los electrodos.

Equipo necesario

Los

elementos que componen una maquina de soldadura por puntos son los siguientes:

- Sistema de puesta bajo presión de las piezas a unir.

- Transformador eléctrico generador de intensidad.

- Sistema de paro o temporizador.

Electrodos

Los

electrodos utilizados en soldadura por puntos puede variar en gran medida

dependiendo de la aplicación que vayamos a realizar, cada tipo de electrodo

tiene una función diferente.

- Electrodos de radio se utilizan para aplicaciones de alta temperatura.

- Electrodos con una punta truncada se utilizan para altas presiones.

- Electrodos excéntricos se utilizan para soldar esquinas, o para llegar a rincones y espacios pequeños.

- También hay electrones para poder acceder al interior de la pieza a soldar

Fases de las soldaduras por puntos

- Colocación de las chapas a soldar entre las pinzas.

- Bajada de los electrodos, que corresponde al tiempo que transcurre desde la operación de acercamiento de los electrodos hasta que comienza el paso de la corriente

- Tiempo de soldadura, que consiste en el tiempo durante el cual está pasando la corriente eléctrica.

- Tiempo de forja, es el tiempo transcurrido entre el corte de la corriente y el levantamiento de los electrodos.

- Tiempo de enfriamiento, consiste en la desaparición de la presión además de los electrodos.

Efectos en los materiales

El proceso

de soldadura por puntos tiende a endurecer el material, hacer que se deforme,

reducir la resistencia a la fatiga del material, y puede estirar el material.

Los efectos físicos de la soldadura por puntos puede crear fisuras internas y

grietas en la superficie. Las propiedades químicas afectadas son la resistencia

interna del metal y sus propiedades corrosivas.

Metales soldables

La

soldabilidad de los metales y aleaciones depende de su resistencia eléctrica.

De acuerdo con este criterio, los diversos materiales pueden agruparse en dos

tipos:

- De elevada resistencia eléctrica y baja conductividad térmica, como los aceros, que se sueldan con intensidades relativamente pequeñas y tiempos de paso largos.

- De baja resistividad eléctrica y elevada conductividad térmica, tales como el aluminio y sus aleaciones y las aleaciones de cobre que se sueldan con altas intensidades y tiempos muy cortos.

Los aceros

suaves se sueldan fácilmente, al igual que los de bajo contenido en elementos

especiales. Los aceros de temple son soldables, pero precisan un recocido después de soldar debido a que por el

rápido enfriamiento la soldadura se vuelve frágil. Este recocido se realiza

automáticamente en algunas máquinas de soldar.

Los aceros

inoxidables al cromo-níquel se sueldan muy bien con una corriente

moderada, fuerte presión y un tiempo de soldadura corto y preciso. El níquel y

sus aleaciones se sueldan fácilmente con una intensidad muy elevada.

El aluminio, el magnesio y sus aleaciones pueden soldarse a

condición de que se emplee una corriente muy intensa durante un tiempo muy

corto y se controle rigurosamente la cantidad de energía suministrada.

El latón se suelda mas fácilmente que el aluminio aplicando

una corriente elevada durante un tiempo corto. El zinc

y sus aleaciones son delicadas de soldar por su baja temperatura de fusión. El cobre

es imposible de soldar con cobre. En mejor de los casos, la soldadura es muy

mala. Las aleaciones rojas y los bronces fósforos se sueldan mejor.

Los metales

y las aleaciones de distinta naturaleza son soldables por puntos si forman una

aleación y sus temperaturas de fusión no son muy diferentes.

Soldadura por puntos mediante robot

Robot

soldadura por puntos

Estamos ante

brazos robots manejados mediante ordenador, en la punta

del brazo se les añade un sistema de soldadura por puntos, o cualquier otro que

queramos utilizar, dependiendo de nuestro producto a soldar. estos brazos

ofrecen máxima precisión y alta velocidad, así como la posibilidad de

instalarlos en una linea de montaje con una función programada.

Aplicaciones

La soldadura

por puntos, se utiliza para cualquier tipo de chapa,pero la más importante se

encuentra en la del automóvil. La soldadura por

puntos también se utiliza en la ciencia de la ortodoncia, donde el equipo utilizado es un

soldador por puntos pero pequeña escala ya que cambia el tamaño de metal.

Otra aplicación es la unión por correas en la soldadura de pilas.

No hay comentarios:

Publicar un comentario